|

Уральский автомобильный завод им.Сталина

Горьковский автомобильный завод / ГАЗ

Одесский Автосборочный завод / ОдАЗ

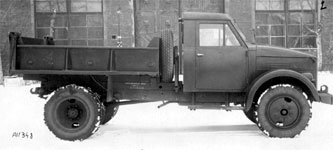

ГАЗ-93

|

|

|

|

|

|

|

|

|

|

|

|

Самосвальная установка управлялась двумя рычагами справа от рычага КПП. Топливный бак был защищен козырьком от падения груза в зазор между кабиной и передним бортом платформы. |

|

Гидроцилиндр поршневой сварной конструкции, к нижней крышке которого привернут насос и перепускной кран, выполненные в одном корпусе. Для контроля за давлением на насосе установлен манометр. |

|

Колесо подготовлено к снятию c держателя. Данная конструкция использовалась впоследствии на самосвалах САЗ-3504. |

|

Для перевозки длинномерных грузов задний борт фиксировался в горизонтальном положении на цепях. |

|

Запасное колесо удерживается храповым механизмом в промежуточном положении. |

2 февраля 1942 года была образована Конструкторская служба Уральского автозавода – именно тогда был организован конструкторско-экспериментальный отдел (КЭО), который возглавил главный конструктор Александр Семенович Айзенберг, талантливый инженер и организатор, сумевший создать творческий коллектив конструкторов, много сделавший для развития конструкции уральских грузовиков. В Миассе под его руководством совершенствовались грузовики ЗИС-5, были созданы газогенераторный ЗИС-21А и форсированный двигатель ЗИС-5МФ. Сюда же было направлено и задание на разработку унифицированной самосвальной установки для будущих самосвалов УралЗИС-351 и ГАЗ-93.

Обе варианта самосвальных установок для двух разных шасси были созданы в 1947 году. Заводские испытания опытного образца УралЗИС-351 были начаты уже в мае 1947 года, а затем машина была передана в НАМИ, где с июля по сентябрь того же года по заданию Техуправления МАТП СССР ее испытания продолжились. Самосвал ГАЗ-93 на шасси ГАЗ-51 испытывался в НАМИ в период с 15 декабря 1947 года по 1 февраля 1948 года.

Общие конструктивные решения не только роднили между собой установки для УралЗИС-351 и ГАЗ-93, но и объединяли их с самосвалами МАЗ-205 и предшествовавшим ему ЯАЗ-205. Суть этих решений заключалась в использовании горизонтального поршневого гидроцилиндра, объединенного с насосом (для контроля за давлением на насосе был установлен манометр), приводившегося в действие при помощи карданного вала от коробки отбора мощности, рычажный механизм опрокидывания платформы, коробчатая платформа с открывающимся задним бортом и с вертикальными стойками боковых бортов.

Всего за время испытаний самосвалом ГАЗ-93 было сделано 4100 подъемов платформы с грузом массой 2250 кг и пройдено 2850 км. Отдельно было определено, при каких углах наклона начинают разгружаться сыпучие грузы. Например, каменный уголь, песок и глина начинали ссыпаться уже при подъеме на угол 35-37°, окончательная же разгрузка происходила при наклоне 40°. При этом подъемный механизм обеспечивал подъем платформы на угол 47°, а перепускной клапан обеспечивал ее остановку при любом угле опрокидывания.

Закрывание и открывание запоров заднего борта производилось без затруднений путем нажатия на рычаг, расположенный в передней части левого борта платформы. Необходимое усилие на рычаге составляло всего 2-3 кг. Для предотвращения самопроизвольного открывания рычаг удерживался в закрытом положении с помощью проволочного кольца, которое одевалось на рычаг и крепилось цепью к борту платформы. Конструкция платформы предусматривала установку дополнительных надставных бортов-надставок, для чего в боковых стенках кузова имелись отверстия и скобы. Задний борт платформы мог откидываться как на верхних цапфах (при обычном опрокидывании кузова для разгрузки сыпучих грузов), так и на нижних (например, при перевозке длинномерных грузов самосвал мог использоваться в качестве бортового грузовика, для чего задний борт откидывался назад и удерживался в горизонтальном положении цепями, увеличивая таким образом длину грузовой платформы). Объем грузовой платформы ГАЗ-93 составлял 1,65 м3, а грузоподъемность машины составляла 2250 кг (1750 кг при работе на грунтовых дорогах).

Основание платформы было выполнено из пяти поперечин швеллерного сечения и двух продольных лонжеронов двутаврового сечения, на задних концах которых закреплены кронштейны опрокидывания платформы. Топливный бак был защищен козырьком от падения груза в зазор между кабиной и перед бортом платформы, а от грязи из-под заднего колеса – передним брызговиком (про задние брызговики тогда еще не думали). По результатам испытаний подобный защитный козырек было рекомендовано установить и над передней частью гидроцилиндра с насосом.

Управление самосвальным оборудованием осуществлялось двумя рычагами, расположенными в кабине справа от рычага переключения передач. Левый рычаг служил для включения коробки отбора мощности, а правый управлял перепускным клапаном, то есть подъемом-опусканием платформы. Небольшая высота рычагов над полом (150 мм рычаг КОМ и 170 мм у рычага перепускного клапана) заставляла водителя наклоняться к ним во время переключения, но это небольшое неудобство вполне компенсировались тем, что рычаги совершенно не мешали ни водителю, ни пассажиру. Конструкция рычажного управления КОМ и клапаном перепускным обеспечивала плавное и легкое переключение рычагов.

В целом, самосвальное оборудование оказалась очень технологичным, что характеризовалось простотой конструкции как платформы, так и надрамника. Для изготовления деталей платформы не требовалось сложного оборудования – достаточно было иметь ножницы для резки листового металла, гибмашины, минимальное количество прессового оборудования, простейшие сварочные кондуктора. Производство гидроцилиндров и коробок отбора мощности также не отличалось особой сложностью. Все это стало одной из причин того, что с небольшими изменениями конструкция самосвального оборудования впоследствии благополучно перешла и на САЗ-3503 и САЗ-3504, «внукам» ГАЗ-93.

В конструкцию шасси базового автомобиля ГАЗ-51 был внесен ряд изменений: рама была укорочена на 350 мм (обрезаны задние концы лонжеронов рамы вместе с последней поперечиной рамы №6); буксирный прибор перенесен с шестой поперечины на поперечину рамы №5; для высвобождения места, необходимого для установки коробки отбора мощности, с автомобиля был снят компрессор для накачки шин; запасное колесо установлено за кабиной на откидном кронштейне с храповым механизмом подъема, оказавшемся очень удачным по конструкции – с процессом снятия и установки запасного колеса на штатное место без проблем справлялся один человек.

Максимальная грузоподъемность самосвала была установлена на уровне 2,25 тонны. Именно в таком виде самосвалы ГАЗ-93 предполагалось освоить на Одесском автосборочном заводе (а одновременно – и на Новосибирском автомобильном заводе), который к этому времени освоил крупноузловую сборку поступавших по ленд-лизу Studebaker, Chevrolet и Dodge. Объем выпуска самосвалов в Одессе предусматривался на уровне до 20 000 штук в год. Начало производства было запланировано на II квартал 1948 года и до конца того года планировалось выпустить 3.000 самосвалов, однако из-за затяжек с монтажом оборудования первые ГАЗ-93 вышли из ворот сборочного цеха лишь в декабре 1948 года, причем первое время сборка осуществлялась во временных помещениях, поскольку строительство главного корпуса было закончено только в декабре 1951 года.

Несмотря на то, что на ОдАЗ была возложена не только сборка самосвалов, но и изготовление своими силами грузовой платформы и подъемного оборудования, первое время некоторые узлы поступали по кооперации с МАЗа (насосы для опрокидывающего механизма) и КАЗа (коробки отбора мощности). Впоследствии ГАЗ и ЗИС изготовили около полусотни штампов для штампового производства ОдАЗа, а МАЗ передал всю оснастку и инструмент для изготовления деталей масляного насоса. |

По мере накопления опыта эксплуатации ГАЗ-93, уже в 1951 году был подготовлен комплекс мероприятий, направленных на снижение массы и улучшение эксплуатационных свойств автосамосвала, а также построен опытный образец модернизированного ГАЗ-93. И с целью оценки модернизированных узлов и агрегатов, определения целесообразности внедрения их в серийное производство в НАМИ с 15 ноября 1951 года и по 15 февраля 1952 года на основании Распоряжения начальника Технического управления Министерства Автомобильной и тракторной промышленности СССР за №25/2-43 от 25 сентября 1951 года проводились испытания модернизированной машины.

Модернизированный ГАЗ-93 внешне на первый взгляд мало чем отличался от своих серийных собратьев того же года выпуска. Можно упомянуть разве что появление двух буксирных крюков сзади на боковых поверхностях лонжеронов рамы вместо стандартного буксирного прибора, который устанавливался ранее. С той же задней поперечины, где ранее монтировался буксирный прибор, исчезли и задний фонарь с номерным знаком, переместившись на заднюю стенку кабину, на левую сторону от окна.

На деле, объем изменений был существенно больше. Модернизации подверглись следующие узлы самосвального оборудования: масляный насос и коробка отбора мощности, гидроцилиндр подъемника, система рычагов опрокидывающего механизма, надрамник, платформа и механизм запирания заднего борта. На серийном самосвале ГАЗ-93 масляный насос был расположен в нижней части гидроцилиндра, и приводился в действие от коробки отбора мощности посредством карданного вала (то бишь, это была громоздкая, сложная конструкция, но в процессе модернизации коробку отбора мощности, насос и кран управления объединили в один агрегат, в один блок. Масло от насоса к гидроцилиндру теперь подавалось по армированному рукаву высокого давления длиной 1280 мм с наружным диаметром 32 мм и диаметром условного прохода 19 мм. Почти без изменений данная конструкция КОМ перешла впоследствии в 1975 году на автосамосвалы САЗ-3503 и САЗ-3504, а после окончания их выпуска выпускалась в запасные части практически до конца до конца 80-х годов XX века.

У модернизированного ГАЗ-93 управление самосвальной установкой осуществлялось одним рычагом, расположенным правее рычага КПП. Рычаг имел три положения: крайнее заднее – включается насос; среднее – осуществляется остановка платформы в любом положении; крайнее переднее – происходит опускание платформы. По результатам испытаний было рекомендовано увеличить длину рычага на 250-300 мм ввиду того, что водителю приходилось сильно наклоняться и тянуться к рычагу.

Гидроцилиндр опрокидывания платформы также претерпел изменения – корпус был укорочен на 140 мм, а ход уменьшен на 460 мм. Кроме того, был изменен надрамник в части крепления гидроцилиндра – средняя поперечина и две длинные продольные балки крепления гидроцилиндра были заменены на короткие кронштейны, в которых поворачивался гидроцилиндр, и усиливающий их поперечный уголок, который заодно являлся основанием для инструментального ящика. Новая конструкция позволила снизить вес надрамника на 14,7 кг.

В связи с изменением размеров и хода гидроцилиндра изменения коснулись и рычажного опрокидывающего механизма. Для сохранения угла подъема платфоромы при уменьшении хода гидроцилиндра рычаги были укорочены на 70 мм. Цельная ось балансира опрокидывающего механизма у серийного самосвала была заменена двумя короткими осями. Плечи опрокидывающего механизма изготовили из стали толщиной 4 мм взамен 6 мм.

Конструкция платформы практически не подверглась каким-либо внешним изменениям – та же сварная конструкция, те же наружные и внутренние габаритные размеры, так как объема платформы вполне было достаточно для автомобиля такой грузоподъемности. Однако, в каркасе основания платформы было увеличено число поперечин с пяти до семи с одновременным изменением размеров их поперечного сечения – взамен швеллера №10 применен швеллер №6,5. Сделано это было с целью уменьшения толщины настила с 4 мм до 3 мм.

Ручка открывания-закрывания заднего борта сместилась с передней части бокового борта на передний борт и стала сварной (ранее применялась литая). Связанные тягами с этой ручкой крюки запирания платформы также были выполнены штампованными из листа взамен литых. Переход с литья на штампованные или сварные конструкции в то время был обусловлен трудностями в стране с производством литья – имелись постоянные срывы поставок ввиду высокой загруженности заводов. Однако в дальнейшем эти новшества с ручкой и запором не прижились, и на то были существенные причины: ручка запора при закрытом заднем механизме плотно прилегала к переднему борту и обхватить ее практически было невозможно. Поэтому было рекомендовано изменить ее конфигурацию.

Штампованный запор также оказался неудобен по причине того, что имел форму швеллерообразного сечения (желоба, по сути), в который при погрузке попадали шебень, камни, раствор и прочее. Все это мешало запору закрываться, вызывало значительные напряжения в тягах, приводило к их растяжению, и, как следствие, неплотному закрыванию заднего борта.

Испытания модернизированного самосвала проводились в эксплуатационных и стационарных условиях. В условиях эксплуатации самосвал работал на цементно-бетонном заводе на перевозке камня, щебня, песка, гравия и бетона. Загрузка грузов производилась экскаватором и вручную, а разгрузка на площадках и в бункер камнедробилки. Длина ездки не превышала 500 метров. В стационарных условиях испытания производились при подъеме платформы с закрепленным, равномерно распределенным по платформе грузом (металлический балласт) массой 2250 кг. Всего было произведено 1452 цикла подъема-опускания платформы – 696 в условиях эксплуатации, 733 в стационаре с грузом и 23 без груза. Суммарный пробег составил 3306 км, среднесуточный — 60 км.

В целом, проведенные испытания опытного ГАЗ-93 показали целесообразность введенных улучшений и конструктивных изменений, в результате которых общий вес самосвала снизился на 125 кг без ухудшения его прочностных и эксплуатационных свойств. Испытатели НАМИ на основании этого сочли, что грузоподъемность самосвала можно увеличить с 1,75-2,25 до 2-2,5 тонн, в зависимости от дорожных условий. Разумеется, было рекомендовано устранить выявленные недостатки, внедрить предлагаемые улучшения, и выпустить установочную партию для испытаний в реальных условиях эксплуатации.

Основные рекомендации НАМИ заключались в следующем:

1. Внести конструктивные изменения в совмещенный узел коробки отбора мощности и насоса с целью улучшения включаемости КОМ, снижения износа шестерен и КОМ и насоса, уменьшения зазоров в шестернях насоса и сопрягаемыми с ними корпусными деталями, обеспечить соосность подшипников КОМ.

2. Доработать конструкцию и повысить качество изготовления перепускного клапана.

3. Ввести в днище гидроцилиндра сливную пробку для полного слива масла при его замене.

4. Доработать уплотнительный узел штока гидроцилиндра с пробковыми уплотнениями, к которому было очень много нареканий – течь масла происходила в течение всего времени испытаний, так как его подтяжку было уже невозможно производить после 400 циклов подъемов-опускания платформы.

5. Исключить возможность попадания и застревания посторонних предметов в запоры заднего борта.

6. Удлинить рычаг управления подъемом-опусканием платформы.

7. Оставить прежней толщину настила платформы или ввести усиливающие элементы, исключающие его прогиб под воздействием груза.

8. Повысить износостойкость сопрягаемых деталей рычажного механизма подъема.

9. Ввести в гидросистему аварийный клапан, исключающий резкое падение поднятой платформы при аварийном обрыве рукава высокого давления.

В 1956 году, с началом выпуска модернизированного грузовика ГАЗ-51А, новое шасси (лишь в 1958 году наконец-то получившее собственный индекс ГАЗ-51Д) получили и одесские самосвалы – такие машины именовались ГАЗ-93А.

Текст - Сергей Леонтьев |

Модель ГАЗ-93 выпускалась небольшими тиражами херсонской мастерской "Вектор-моделс". |

К другой продукции ОдАЗ К другой продукции ГАЗ К общему списку моделей На Главную страницу

Сообщить об ошибке или о плагиате

Страница создана 06 июля 2007 года

Последняя редакция - 29 сентября 2024 года

|